El funcionamiento de un motor eléctrico monofásico se basa en el uso de corriente eléctrica alterna mediante la conexión a redes monofásicas. El voltaje en dicha red debe corresponder al valor estándar de 220 voltios, la frecuencia es de 50 hercios. Los motores de este tipo se utilizan principalmente en electrodomésticos, bombas, pequeños ventiladores, etc.

La potencia de los motores monofásicos también es suficiente para la electrificación de viviendas particulares, garajes o casas de veraneo. En estas condiciones, se utiliza una red eléctrica monofásica con un voltaje de 220 V, lo que impone algunos requisitos en el proceso de conexión del motor. Aquí se usa un circuito especial, que implica el uso de un dispositivo con un devanado de arranque.

Contenido

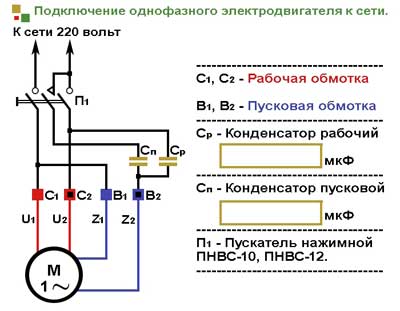

Esquema de conexión de un motor monofásico a través de un condensador.

Los motores eléctricos monofásicos de 220v se conectan a la red mediante un condensador. Esto se debe a algunas características de diseño de la unidad.Entonces, en el estator del motor, un devanado de corriente alterna crea un campo magnético, cuyos impulsos se compensan solo si la polaridad se invierte a una frecuencia de 50 Hz. A pesar de los sonidos característicos que hace un motor monofásico, la rotación del rotor no se produce. El par se genera mediante el uso de devanados de arranque adicionales.

Para comprender cómo conectar un motor eléctrico monofásico a través de un capacitor, basta con considerar 3 circuitos de trabajo que usan un capacitor:

- lanzacohetes;

- laboral;

- funcionamiento y arranque (combinados).

Cada uno de los esquemas de conexión enumerados es adecuado para su uso en la operación de motores eléctricos monofásicos asíncronos de 220v. Sin embargo, cada opción tiene sus fortalezas y debilidades, por lo que merecen una mirada más cercana.

La idea de usar un capacitor de arranque es incluirlo en el circuito solo en el momento en que arranca el motor. Para hacer esto, el circuito prevé la presencia de un botón especial diseñado para abrir los contactos después de que el rotor alcanza un nivel de velocidad determinado. Su rotación adicional ocurre bajo la influencia de la fuerza de inercia.

El mantenimiento de los movimientos de rotación durante un largo período de tiempo lo proporciona el campo magnético del devanado principal de un motor monofásico con un condensador. En este caso, las funciones del interruptor pueden ser realizadas por un relé especialmente provisto.

El diagrama de conexión de un motor eléctrico monofásico a través de un capacitor asume la presencia de un botón de resorte de presión que rompe los contactos en el momento de la apertura.Este enfoque permite reducir la cantidad de cables utilizados (se permite el uso de un devanado inicial más delgado). Para evitar la ocurrencia de cortocircuitos entre las vueltas, se recomienda utilizar un relé térmico.

Cuando se alcanzan temperaturas críticamente altas, este elemento desactiva el devanado adicional. Se puede realizar una función similar mediante un interruptor centrífugo instalado para abrir los contactos en los casos en que se excedan los valores permitidos de la velocidad de rotación.

Para controlar automáticamente la velocidad de rotación y proteger el motor de sobrecargas, se desarrollan esquemas apropiados y se introducen varios componentes correctivos en el diseño de las unidades. La instalación del interruptor centrífugo se puede realizar directamente sobre el eje del rotor o sobre elementos asociados al mismo (conexión directa o engranada).

La fuerza centrífuga que actúa sobre la carga contribuye a la tensión del resorte conectado a la placa de contacto. Si la velocidad de rotación alcanza el valor establecido, los contactos se cierran, el suministro de corriente al motor se detiene. Es posible transmitir una señal a otro mecanismo de control.

Hay variantes de esquemas en los que se proporciona la presencia de un interruptor centrífugo y un relé térmico en un elemento estructural. Esta solución permite desactivar el motor mediante un componente térmico (en caso de alcanzar temperaturas críticas) o bajo la influencia del elemento deslizante del interruptor centrífugo.

En el caso de conectar el motor a través de un condensador, a menudo se produce una distorsión de las líneas del campo magnético en el devanado adicional. Esto implica un aumento en las pérdidas de energía, una disminución general en el rendimiento de la unidad.Sin embargo, se mantiene un buen rendimiento de puesta en marcha.

El uso de un condensador de trabajo en el circuito para conectar un motor monofásico con un devanado de arranque sugiere una serie de características distintivas. Entonces, después del arranque, el capacitor no se apaga, la rotación del rotor se realiza debido a la acción de impulso del devanado secundario. Esto aumenta significativamente la potencia del motor, y una selección competente de la capacitancia del capacitor le permite optimizar la forma del campo electromagnético. Sin embargo, arrancar el motor se vuelve más largo.

La selección de un condensador de potencia adecuada se realiza teniendo en cuenta las cargas actuales, lo que permite optimizar el campo electromagnético. En el caso de un cambio en los valores nominales, habrá fluctuación en todos los demás parámetros. Para estabilizar la forma de las líneas de campos magnéticos se permite el uso de varios capacitores con diferentes características de capacitancia. Este enfoque le permite optimizar el rendimiento del sistema, pero implica algunas dificultades en los procesos de instalación y operación.

El circuito combinado para conectar un motor monofásico con un devanado de arranque está diseñado para usar dos condensadores: trabajo y arranque. Esta es la solución óptima para un rendimiento medio.

Cálculo del condensador del motor

Existe una fórmula compleja que calcula la capacitancia exacta requerida de un capacitor. Sin embargo, muchos años de experiencia de los profesionales muestran que es suficiente seguir las siguientes recomendaciones:

- para 1 kW de potencia del motor, se requieren 0,8 μF de un condensador de trabajo;

- el devanado de arranque requiere que este valor sea 2 o 3 veces mayor.

El voltaje de funcionamiento para ellos debe ser 1,5 veces mayor que en la red eléctrica (en nuestro caso, 220 V). Para simplificar el proceso de arranque, es mejor instalar un capacitor marcado como "Starting" o "Start" en el circuito de arranque. Aunque se permite el uso de condensadores estándar.

Inversión de la dirección del motor

Es posible que después de la conexión, los motores eléctricos monofásicos giren en sentido contrario al requerido. Es fácil de arreglar. Durante el montaje del circuito, se sacó un cable como común, se alimentó otro conductor al botón. Para cambiar la dirección magnética de rotación del motor eléctrico, estos 2 cables deben invertirse.

Artículos similares: